Puuntyöstöterien kehitys – miten koneiden kehitys on vaikuttanut teräratkaisuihin?

Työstökoneiden nopea kehittyminen on ollut ratkaisevassa asemassa myös puuntyöstöterien kehityksessä. Vielä 50 ja 60-luvulla yleisessä käytössä olleet nelikulmakutterit ovat saaneet väistyä nykyisten kursojen ja kuttereiden tieltä. Koneiden karojen kasvaneet kierrosnopeuden eivät enää täytä turvallisuusehtoja monille vanhoille teräratkaisuille.

Koneiden kehityksen myötä myös työstöjen nopeudet ovat kasvaneet merkittävästi. Vielä 70-luvulla höyläkoneiden syöttönopeudet olivat useinkin luokkaa 20-50m/min.

Tällöin terien leikkuiden lukumäärät olivat yleisemmin Z=4.

Hydrokeskitteiset kursot ja pyörökutterit ovat useissa tapauksissa syrjäyttäneet vanhat terätyypit. Tämä on mahdollistanut useampileikkuisten terien käytön, mikä on lisännyt höyläysnopeuksia.

80-luvulla alettiin jo lähestyä ja jopa ylittää 100m/min syöttönopeuksia.

8-10 ja 12 leikkuiset terät mahdollistivat tämän. Puhuttiin NS. suurtehohöyläyksestä. Yli 100m/min nopeudet ihmetyttivät teräntekijöitäkin. Noin 35v sitten olin käymässä höyläämössä missä höylän max syöttönopeus oli yli 200m/min. Pyyntööni näyttää miten tuolla nopeudella ajaminen onnistuu suostuttiin ja seurauksena oli höylän vastaanottopään ruuhkautuminen perusteellisesti muutaman minuutin aikana. Höyläys onnistui, mutta linjan vetävyys ei. Nykyisin vielä suuremmat syöttönopeudet ovat jo usein yleisiä suurtehohöylissä ja myös tuotantolinjat ovat kehittyneet ko. nopeuksiin. Teriä tilattaessa olisikin huomioitava höyläkoneen lisäksi tuotantolinjojen vetävyys.

Jos teriä tilattaessa otetaan huomioon vain höyläkoneen maksimisyöttönopeus, eikä huomioida syöttö ja vastaanottopään vetävyyttä, on usein valittu Z-lukumäärä liian suuri.

Liian paljon leikkuita on yhtä haitallista kuin liian vähän leikkuita. Liian suuri Z-luku aiheuttaa terien nopeaa tylsymistä. Liian vähän leikkuuta aiheuttaa aaltomaisen höyläyspinnan lisäksi repimistä ja oksien lohkeiluja.

Erilaiset höylättävät tuotteet vaativat erilaisia teräratkaisuja esim. hirren höyläyksessä on huomioitava hirren koon mukaan mm. höyläkoneen moottorien teho ja purunpoisto. Massiivisten hirsien höyläyksessä on usein käytetty Z=2 leikkuisia teriä. Mitä enemmän leikkuitta terässä on, sitä suurempi on tehon tarve. Tämä pitää paikkansa kaikessa työstössä. Tehon tarpeeseen vaikuttavat myös syöttönopeus ja terägeometria. Terän rintakulmalla on suuri vaikutus työstöön. Teräkulmat on teräsuunnittelijan ratkaistava. Entinen sääntö missä pikateräsleikkuun rintakulma on 30 astetta ja kovametallileikkuun rintakulma 20 astetta ei useinkaan ole paikkansa pitävä.

Teräkulmilla voidaan vaikuttaa höyläyksen onnistumisen lisäksi myös tehon tarpeeseen.

Myös terien leikkuuaineet ja teräjärjestelmät vaihtelevat lopputuotteiden mukaan. Perinteinen leikkuuaine on ollut havupuun höyläyksessä pikateräs.

Nykyisistä kovametallilaaduista löytyy myös taloudellisesti parempia vaihtoehtoja. Höyläyspinta on yhtä hyvä kuin ajettuna pikaterästerällä. Käännettävät tai vaihdettavat kovametallipalat ovat monissa tapauksissa hyviä vaihtoehtoja. Etuina näille ovat pitkät palojen vaihtovälit. 5-10 kertaiset verrattuina pikateräterien teroitusväleihin. Etuna myös profiilimuotojen säilyvyys. Teroitustarvetta ei ole. Tärkeää on, että palan vaihdettaessa vastinpinnat ovat puhtaat.

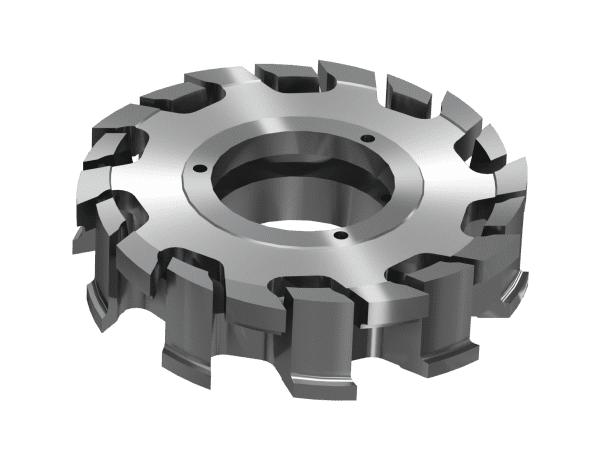

Höyläkoneen vaakakuttereille on olemassa hyviä taloudellisia vaihtoehtoja, syöttönopeuksille 20-70m/min voidaan käyttää käännettävillä teräpaloilla olevia teräpäitä. Näissä yleisimmät leikkuuaineet ovat pikateräs, kovametalli tai ST1. Terät keskittyvät pyöriessään tarkkaan leikkuukehään, joten höylätty pinta on virheetön. Terärunkojen ja terien vastinpinnat on pidettävä puhtaina, jotta terien keskittyminen toimisi. Monet höyläämöt ovat saavuttaneet huomattavia säästöjä ryhtyessään käyttämään näitä.

Isoissa syöttönopeuksissa on käytettävä useampileikkuisia teriä, Z10…Z24. Näissä teräpäissä on suuntaus siirtyä teräsrunkoisista kuttereista alumiinirunkoisiin. Z-lukujen kasvaessa terärunkojen halkaisijat kasvavat ja teräsrunkoisten terien painot vaikeuttavat niiden käyttöä. Kevytmetallirunkoinen kutteri painaa alle puolet verrattuna teräsrunkoiseen kutteriin.

Tämä säästää höyläkonetta, höyläriä ja terämiestä.

Aluhydrokuttereissa käytetään uritettuja 35×4 pikateräs tai ST1 teriä. Ne ovat helppo ja nopea asettaa terärunkoon.

Höyläyslaatuun vaikuttaa ratkaisevasti esityöstävien terien oikea valinta. Esityöstössä käytetään spiraalikuttereita. Juotetuilla kovametallipaloilla olevat spiraalikutterit soveltuvat 20-100m/min ajonopeuteen. Castor spiraalikutterit käännettävillä kovametallipaloilla soveltuvat suurempiin nopeuksiin. Saksalaisessa höyläämössä on ajettu syötöllä 700m/min. Tähän Castor oli ainoa mahdollinen vaihtoehto. Spiraalikutterit työstävät puuta osaleikkuin, mikä vähentää repimistä ja oksarikkoja.

Esityöstön jälkeiset terät eivät korjaa suorien leikkuiden jättämiä virheitä. Saanto 2-laadusta 1-laatuun kasvaa 10-40% oikein valituilla terillä.

Nykyiset kehittyneet teräjärjestelmät mahdollistavat hyvän höyläyslaadun ja taloudellisen tuloksen. Vanhoilla perinteisillä menetelmillä voidaan edelleenkin toimia, mutta kannattaa ennakkoluulottomasti lähteä mukaan alan kehitykseen. Yhteistyö Eurooppalaisten terävalmistajien kanssa omien kehittelyjemme lisäksi mahdollistaa uusimman tiedon alalta. Tämän tiedon voimme hyödyntää asiakkaillemme.